隨著工業(yè)4.0和智能制造浪潮的推進,數(shù)字化工廠已成為企業(yè)提升競爭力的關(guān)鍵路徑。許多企業(yè)在初步部署數(shù)字化工具后,面臨應用深度不足、系統(tǒng)集成困難、數(shù)據(jù)價值未充分挖掘等挑戰(zhàn)。為此,本文基于企業(yè)管理咨詢服務實踐,提出數(shù)字化工廠深化應用的策略框架,助力企業(yè)實現(xiàn)從‘有’到‘優(yōu)’的轉(zhuǎn)型升級。

一、現(xiàn)狀評估與痛點分析

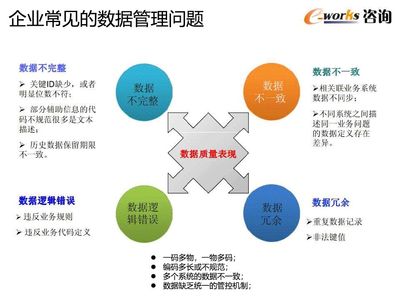

企業(yè)需首先對現(xiàn)有數(shù)字化工廠應用水平進行全面診斷,包括生產(chǎn)執(zhí)行系統(tǒng)(MES)、物聯(lián)網(wǎng)(IoT)設備覆蓋率、數(shù)據(jù)采集完整性、系統(tǒng)間協(xié)同效率等維度。常見痛點包括:信息系統(tǒng)孤島導致數(shù)據(jù)割裂、老舊設備數(shù)字化改造難度大、員工作業(yè)習慣與數(shù)字化流程不匹配、數(shù)據(jù)分析能力薄弱等。通過量化評估,明確改進優(yōu)先級。

二、核心深化策略

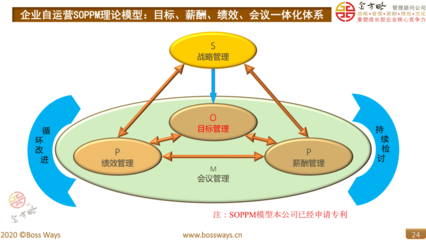

1. 數(shù)據(jù)驅(qū)動決策優(yōu)化

建立統(tǒng)一數(shù)據(jù)平臺,整合生產(chǎn)、質(zhì)量、能耗等實時數(shù)據(jù),通過AI算法實現(xiàn)預測性維護、智能排產(chǎn)和能效優(yōu)化。例如,利用機器學習分析設備運行數(shù)據(jù),提前預警故障,減少非計劃停機時間。

2. 流程全鏈路集成

打破部門壁壘,推動ERP、MES、SCM等系統(tǒng)無縫對接,實現(xiàn)從訂單到交付的端到端可視化。通過數(shù)字孿生技術(shù)模擬生產(chǎn)流程,動態(tài)調(diào)整資源配置,提升整體運營效率。

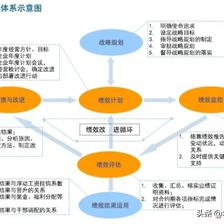

3. 人員能力與組織變革

制定數(shù)字化技能培訓計劃,培養(yǎng)復合型人才。調(diào)整組織架構(gòu),設立跨職能數(shù)字化團隊,鼓勵一線員工參與流程改進,形成‘人機協(xié)同’的文化氛圍。

4. 技術(shù)架構(gòu)迭代升級

分階段引入邊緣計算、5G、云計算等新技術(shù),強化基礎(chǔ)設施韌性。優(yōu)先選擇模塊化、可擴展的解決方案,避免重復投資與技術(shù)鎖定。

三、實施路徑與風險管理

建議采用‘試點-推廣-規(guī)模化’的漸進式路徑,選擇高價值產(chǎn)線或車間作為試驗田,快速驗證方案可行性。重點關(guān)注變革阻力、數(shù)據(jù)安全、投資回報周期等風險,通過定期復盤和KPI考核確保策略落地。

四、未來展望

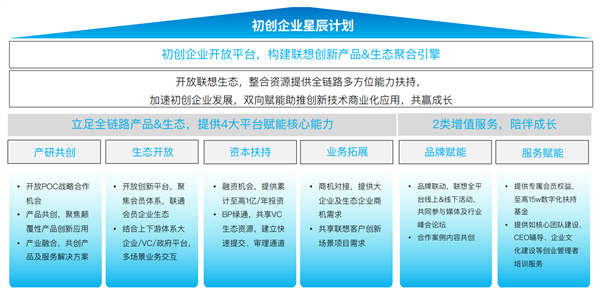

數(shù)字化工廠的深化應用不僅是技術(shù)升級,更是管理模式的重塑。企業(yè)應立足長期戰(zhàn)略,將數(shù)字化與綠色制造、柔性生產(chǎn)等目標結(jié)合,構(gòu)建可持續(xù)的智能生態(tài)系統(tǒng)。管理咨詢服務可提供定制化路線圖與陪跑支持,加速企業(yè)數(shù)字化轉(zhuǎn)型進程。

深化數(shù)字化工廠應用是一場持續(xù)迭代的旅程。企業(yè)需以價值為導向,穩(wěn)扎穩(wěn)打,方能釋放數(shù)字化的最大潛能,贏得未來制造主動權(quán)。